Робот для погрузки и разгрузки — это устройство, используемое для полной автоматизации процесса производства станков.

Робот для загрузки и разгрузки в первую очередь автоматизирует процесс изготовления станков и использует интегрированные технологии обработки. Он подходит для загрузки и разгрузки, токарной обработки и вращения заготовок на производственных линиях. Многие операции механической обработки выполняются на специализированных станках или с помощью ручного труда. Это идеально подходит для ограниченного числа изделий и низкой производительности. Однако с развитием технологий и быстрыми темпами модернизации продукции использование специализированных станков или ручного труда выявило многочисленные недостатки и слабые стороны. Во-первых, специализированные станки требуют больших площадей, сложны и неудобны в обслуживании, что делает их непригодными для автоматизированного конвейерного производства. Во-вторых, им не хватает гибкости, что затрудняет адаптацию к быстро меняющимся условиям и препятствует корректировке ассортимента продукции. Кроме того, ручной труд увеличивает трудозатраты, подвержен несчастным случаям на производстве и приводит к относительно низкой эффективности. Более того, качество продукции, производимой с использованием ручных методов загрузки и разгрузки, недостаточно стабильно, чтобы соответствовать требованиям крупномасштабного производства.

Вышеуказанные проблемы можно решить с помощью автоматизированной гибкой системы погрузки и разгрузки с использованием роботов. Эта система обеспечивает высокую эффективность и стабильное качество продукции, высокую гибкость и надежность, а также простую конструкцию, упрощающую техническое обслуживание. Она может удовлетворить производственные потребности широкого спектра продукции, позволяя пользователям быстро корректировать ассортимент и расширять производственные мощности, значительно снижая при этом нагрузку на промышленных рабочих.

Механические характеристики

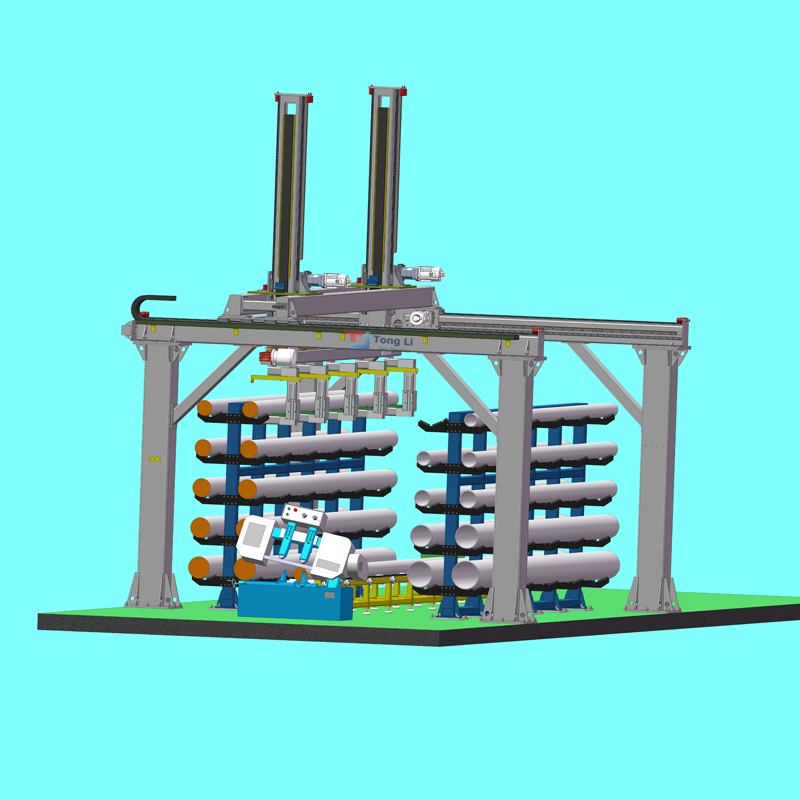

Робот для погрузки и разгрузки имеет модульную конструкцию и может быть скомбинирован в различных конфигурациях для формирования многоблочной производственной линии. В его состав входят: колонны, поперечные балки (ось X), вертикальные балки (ось Z), системы управления, системы загрузки и разгрузки бункеров, а также системы захвата. Каждый модуль механически независим и может быть произвольно скомбинирован в определенном диапазоне, что позволяет автоматизировать производство такого оборудования, как токарные станки, обрабатывающие центры, зуборезные станки, электроэрозионные станки и шлифовальные станки.

Робот для загрузки и разгрузки может быть установлен и отлажен отдельно от обрабатывающего центра, а станочная часть может представлять собой стандартный станок. Роботизированная часть является полностью независимым блоком, что позволяет автоматизировать и модернизировать существующие станки даже на территории заказчика. Другими словами, при поломке робота достаточно лишь его регулировки или ремонта, без влияния на нормальную работу станка.

система управления

Система управления роботом — это «мозг» всей автоматизированной линии, контролирующий каждую часть механизма, которая может работать независимо или скоординированно для бесперебойного выполнения производственного процесса.

Функции системы управления роботом:

①Программирование траектории движения робота;

②Независимая работа каждой части механизма;

③ Предоставление необходимых инструкций по эксплуатации и диагностической информации;

④ Координация рабочего процесса между роботом и станком;

⑤Система управления обладает богатым набором портов ввода-вывода и имеет возможность расширения;

⑥Множество режимов управления, таких как: автоматический, ручной, остановка, аварийная остановка, диагностика неисправностей.

Преимущества

(1) Высокая эффективность производства: Для повышения эффективности производства необходимо контролировать производственный ритм. Помимо фиксированного производственного и обрабатывающего ритма, который невозможно улучшить, автоматическая загрузка и разгрузка заменяет ручное управление, что позволяет эффективно контролировать ритм и избегать влияния человеческого фактора на производственный ритм, значительно повышая эффективность производства.

(2) Гибкая модификация процесса: Мы можем быстро изменить производственный процесс, модифицируя программу и зажимные приспособления. Скорость отладки высока, что исключает необходимость в обучении персонала и позволяет быстро ввести продукт в производство.

(3) Повышение качества заготовок: Роботизированная производственная линия полностью состоит из роботов, выполняющих все этапы от загрузки и зажима до выгрузки, что сокращает количество промежуточных звеньев. Качество деталей значительно улучшается, особенно улучшается внешний вид поверхности заготовки.

На практике автоматические роботы для загрузки и разгрузки могут широко использоваться практически во всех сферах промышленного производства. Они обладают преимуществами простоты эксплуатации, высокой эффективности и высокого качества обрабатываемых деталей. В то же время они избавляют операторов от тяжелой и монотонной работы. Производители все чаще отдают им предпочтение. Наличие такой производственной линии, безусловно, подчеркнет производственные возможности предприятия и повысит конкурентоспособность на рынке. Это неизбежная тенденция в промышленном производстве и переработке.

Дата публикации: 20 октября 2025 г.